|

Vi siste mai chiesti come funzionano le fasce elastiche nel motore? Io sì, e mi sono dato una spiegazione abbastanza semplice, risultata ovviamente SBAGLIATA!!

Il meccanismo fondamentale che assicura la funzione di tenuta dei gas NON E' la pressione elastica della fascia. Essa ha la pura e semplice funzione di assicurare un po' di precarico, per esempio in condizione di depressione nel cilindro.

La VERA azione di tenuta è esercitata dalla PRESSIONE DEI GAS, i quali la premono assialmente, dall'alto contro la faccia inferiore della cava, e contemporaneamente, insinuandosi dietro di essa, la spingono raialmente contro la canna.

Con questo sistema si ottengono forze nettamente maggiori di quelle puramente elastiche. Con questo sistema, la fascia è autopressurizzata!

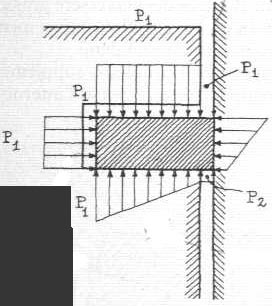

Se guardiamo la figura, si vede chiaramente. I gas penetrano dalla cavità P1, passano sopra la fascia e la premono verso il basso. Girando da dietro, la spingono anche contro la canna del cilindro. Se non ci fosse il precarico elastico, invece, trafilerebbero direttamente verso il basamento. Sulla faccia inferiore della fascia elastica c'è sempre un po' di trafilaggio, tanto che nella figura è rappresentata una pressione che cala linearmente. La risultate di tutte queste forze agente sulla fascia è, appunto, la forza di contatto tra la canan del cilindro e la fascia.

Questo significa, inoltre, che tra la corona (la parte superiore) del pistone e la canna del cilindro DEVE (sottolineo, DEVE) esserci sempre un po' di gioco. Se il flusso di gas fosse eccessivamente ridotto (per esempio a causa di un gioco radiale tra pistone e canna eccessivamente ridotto), si arriverebbe al collasso della fascia stessa, che si staccherebbe dalla canna del cilindro. Il fenomeno può essere anche oscilaltorio, dare origine a vibrazioni, ma anche essere del tutto irregolare. Nei motori si nota questo fenomeno monitorando la pressione nel basamento, sopratutto le sue oscillazioni.

Un po' di gioco radiale tra corona del pistone e canna non crea problemi perché la guida del pistone è assicurata dal mantello del pistone*.

Un altro fenomeno che può verificarsi è quello del distacco a causa delle azioni inerziali. Immaginiamo il pistone che viaggia a piena velocità quando è a metà della corsa di scarico (o compressione). Nella successiva metà della corsa, il pistone rallenta, anche violentemente se il motore gira molto veloce, sino a fermarsi in corrispondenza del punto morto superiore. Questo potrebbe portare al sollevamento della fascia elastica, annullando la pressurizzione, quindi la tenuta. Per limitare questo fenomeno si deve ridurre la massa della fascia. Quindi o usare materiali "strani", oppure riducendone le dimensioni, quindi lo spessore.

E' molto importante anche controlalre il volume di gas che agisce sulla fascia: se è troppo alto, può portare a ritardi di pressurizzazione.

Questo spiega anche perché sia importantissimo evitare che le fasce si incollino al pistone, magari per effetto di residui carboniosi. Quindi è anche fondamentale controllare le teperature dell'olio nella prima fascia, quella più esposta, evitando di arrivare a livelli tali da provocare il cracking dell'olio. Se accade questo, il primo effetto è la predita di pressione nel cilindro seguita, più o meno a breve, dal grippaggio.

*Questo asterisco perché l'ho messo? Perché quanto scritto in questo punto è vero, ma non nei motori da competizione. Qui, per ridurre le masse del pistone, il mantello viene quanto più possibile ridotto in altezza, scavandolo addirittura dove gli spinotti lo permettono. Quindi la sua funzione di guida del pistone nella canna viene a ridursi: questa funzione deve essere assunta, almeno in parte, dalla corona del pistone. Questo equivarrebbe ad avere meno gioco radiale, effetto deleterio per il funzionamento della fascia. Allora che si fa? Per esempio, si conforma la corona come "una margherita" (dev'essere bello, poi, stuiare le dilatazioni termiche..).

| Allegati: |

Fasce elastiche.jpg [ 47.95 KiB | Visto 1494 volte ]

|

|